فرآیند نورد گرم و سرد فولاد

این مقاله برای آشنایی بیشتر شما با عملیات نورد گرم و نورد سرد و تفاوت محصولات تولیدی در هر فرایند است. یکی از تفاوت های عمده بین فولاد های پیش ساخته تفاوت بین این دو فرایند است. در ادامه توضیحاتی درباره فرایند نورد گرم و نورد سرد، همچنین تاثیر آن بر ویژگی های فولاد خواهیم داد با ما همراه باشید.

فرآیند نورد گرم و سرد فولاد

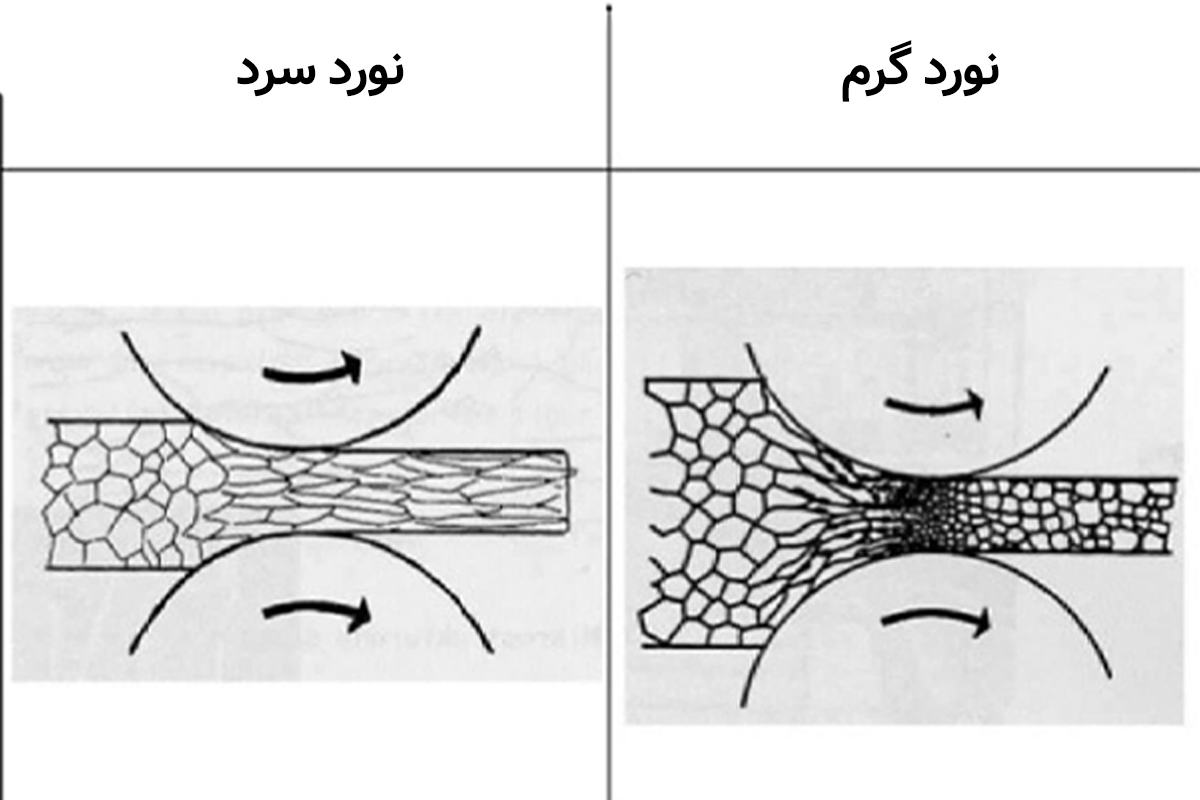

نورد به عملیاتی گفته می شود که در آن ضخامت محصولات نیمه تمام مانند شمش و بیلت کاهش داده شده و طول قطعه افزایش می یابد. فرایند نورد به دو دسته نورد گرم و نورد سرد تقسیم بندی می شود .همانطور که از نام های فرایند نورد گرم و نورد سرد می توان برداشت کرد عمده تفاوت این دو فرایند در سرد و گرم بودن آن هاست. نورد گرم و نورد سرد فرایندهای متداولی هستند که برای تولید فولاد از آنها استفاده می شود. اجرای نورد گرم و سرد باعث به وجود آمدن ویژگی های متفاوتی بر روی فولاد می شود به طوری که دو فولاد با گرید یکسان می توانند تحت نورد گرم و سرد ویژگی های متفاوتی از خود نشان دهند. نورد سرد در دمای محیط صورت می گیرد اما نورد گرم در دمای بالا انجام می شود. در واقع این دو فرآیند بر عملکرد و کاربرد کلی فولاد تاثیر می گذارند اما نباید آن را با مشخصات و گرید فولاد اشتباه گرفت. توجه داشته باشید که منظور از گرید فولاد مشخصات و ترکیبات شیمیایی و متالورژیکی فولاد است. فولاد با گرید یکسان می توانند از طریق نورد گرم یا نورد سرد با ویژگی های متفاوت تولید شوند اما برخی از انواع فولاد برای یک کاربرد خاص مناسب تر هستند.

نورد سرد

این ورق بخاطر ظاهر براق خود به ورق روغنی هم معروف است و به دلیل کیفیت بالا، باعث افزایش کاربرد آن در مصارف تزئینی شده است. ابتدا محصولات توسط روش نورد گرم تولید می شود، پس از آن اگر هدف کاهش ضخامت و یا تغییر شکل باشد، آن را تحت فرآیند نورد سرد قرار می دهند. از کاربردهای این ورق می توان به ساخت مبلمان اداری، ساخت انواع قفسه، خودرو سازی، لوازم خانگی و... اشاره کرد. ورق های نورد سرد استفاده شده در لوازم خانگی عموما به صورت فابریک و ورق های استفاده شده در خودرو سازی به صورت رول هستند. قیمت فولاد نورد سرد در مقایسه با نورد گرم معمولا بالاتر است، زیرا همانطور که گفته شد فولاد نورد سرد در واقع همان نورد گرم است، با این تفاوت که فرآیندهای بیشتری روی آن رخ داده است.

خصوصیات روش نورد سرد

نورد سرد در دمای اتاق انجام می شود و همین مساله باعث افزایش استحکام تا 20 درصد می شود. همچنین پرداخت نهایی سطح را بهبود می بخشد و محدوده ی تلرانس را کمتر می کند .محصولات نورد سرد متداول شامل ورق ها، تسمه ها، میله ها و مفتول ها هستند. این محصولات معمولا کوچکتر از مقاطعی هستند که در نورد گرم تولید می شوند. نورد سرد نمی تواند به اندازه ی نورد گرم ضخامت قطعه را در یک پاس کاهش دهد . از جمله عملیات هایی که پس از نورد سرد روی فولاد انجام می شود آنیلینگ است که باعث ایجاد چکش خواری می شود. نورد پوسته ای که به عنوان اسکین پس هم شناخته می شود کمترین میزان کاهش ضخامت را که بین

0.5تا 1 درصد است شامل می شود. این فرایند باعث ایجاد یک سطح صاف، ضخامت یکنواخت و کاهش نقطه تسلیم می شود. از نورد سرد می توان برای تولید ورق، تسمه، میله و میلگرد با سطوح فوق العاده صاف و ابعاد دقیق استفاده کرد. ورق و تسمه های نورد سرد شده را می توان در شرایط مختلفی از جمله نورد پوسته، ربع سخت، نیمه سخت و تمام سخت تولید کرد.

نورد گرم

نورد گرم یکی از انواع نورد است که با هدف شکل دهی به فلزات انجام می گیرد. نورد گرم در دمای بالاتر از تبلور فلز صورت می گیرد. همچنیم این دما نباید خیلی زیاد باشد زیرا در این صورت فلز می سوزد و برای استفاده نامناسب می شود. مهم ترین دلیل استفاده از نورد گرم، شکل پذیری بسیار آهن در دمای بالا است. ماده اولیه باید حرارت داده شود تا به یک دمای یکنواخت برسد. اگر این توزیع دما در طول قطعه یکنواخت نباشد، نورد قطعه یکنواخت نخواهد بود. قطعه فلزی تولید شده در نورد گرم نسبت به محصولات نورد سرد استحکام کمتری دارند. نورد گرم برای شمش های بزرگ مناسب است و به تجهیزات و دستگاه های کمتری نیاز دارد. یکی از فاکتورهای مهم در نورد گرم، اصطکاک بین غلتک و سطح فلز است، گاهی ممکن است اصطکاک بین این دو به گونه ای باشد که غلتک ها روی ماده بلغزند. به دلیل بیشتر بودن سرعت چرخش غلتک ها از ریلی که فلز روی آن قرار دارد، اصطکاک بین غلتک و فلز موجب جلو راندن فلز می شود و طول آن را افزایش داده و ضخامت آن را کاهش می دهد.

خصوصیات روش نورد گرم

همان طور که گفته شد فرایند نورد گرم در دمای بالا انجام می شود. فلزی که در ابتدا در نورد گرم استفاده می شود معمولا قطعات بزرگ محصولات ریخته گری نیمه نهایی مانند اسلب، بلوم یا بیلت هستند. فلزهای نورد گرم به طور عمومی جهت گیری کمی در ویژگی های مکانیکی یا در استرس های باقی مانده از تغییر شکل ایجاد شده دارند. سرد شدن غیر یکنواخت مقدار استرس باقيمانده ی زیادی ایجاد می کند. هنگامی که محصول نهایی کیفیت خوبی داشته باشد سطح محصول با پولک هایی پوشیده می شود که اکسیدهایی ست که در دمای بالا تشکیل شده اند. از نورد گرم به طور عمده برای تولید ورق های فلزی با محصولات با شکل مقطع ساده استفاده می شود.

کلام آخر

در این صفحه به شرح و معرفی نورد گرم و نورد سرد پرداخته شد. هماهنطور که گفته شد نورد گرم در دمای بالاتر از تبلور فلز صورت میگیرد. احتیاج به نیروی پایین برای انجام، هزینه کم، عدم نیاز به پردازش زیادو... از مزایای انجام این نورد است. همچنین نورد سرد در دمای اتاق انجام می شود. به ویژگی های روش نورد سرد نیز پرداخته شد.